Kunde:

Maxim Integrated

Prevas & Maxim triumferer på verdens messer

Maxim ønskede at øge forståelsen for, hvordan automationskomponenter anvendes i praksis. De kontaktede derfor Prevas. Opgaven var at uddanne interne teknikere rundt om i hele verden. Uddannelsen blev gennemført i Nice, Shanghai og San José samt Västerås for sælgere og omfattede information om sensorer, aktuatorer og naturligvis plc-systemer. Endvidere indgik praktiske programmeringsopgaver på rigtige systemer.

Opgave: Industri 4.0, uddannelse.

Hvordan skiller man sig ud på en messe med 76.000 besøgende i Sydtyskland, når ambitionen er at vise, hvad Industri 4.0 kan bruges til?

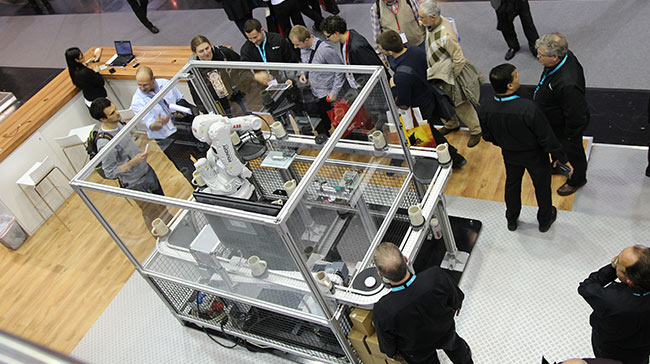

Løsning: Man lader Prevas bygge en produktionscelle sammen med Maxim Integrated, en virksomhed med 9.000 ansatte med ekspertise i integrerede kredse. Man anvender den mest moderne teknik og de bedste komponenter inden for automationsteknologien og har et produkt i cellen, som ingen kan modstå: et ølkrus.

At anvende sensorer, som kommunikerer med store datamængder og en utrolig præcision, og som kan detektere farvenuancer, vejeceller og temperaturer med en ekstrem nøjagtighed, og derefter kombinere disse elementer og skabe en integreret celle, der kontrolleres og betjenes fra en iPad, er ekstremt moderne. Og derefter at kommunikere med en industriel printer med vilkårlig tekst er heller aldrig set før. Alt dette præsenterede vi for første gang på Electronica-messen i München i november 2014.

Messen havde 76.000 besøgende, og vi var den mest besøgte stand på hele messen med kø fra morgen til aften. For det meste stod man i kø i en time og tyve minutter for at få sit ølkrus.

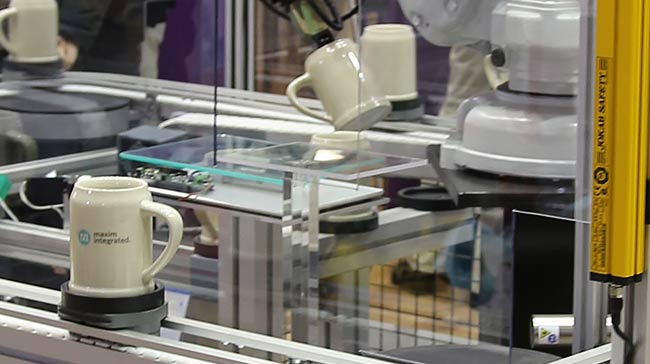

Det, som vakte så stor interesse, var, at de besøgende på en iPad kunne vælge en farve, som var knyttet til den foretrukne øltype. Derefter skrev man en vilkårlig tekst, f.eks. sit navn, og startede bestillingen. Bestillingen blev sendt fra iPad'en i billedformat til den modtagende server-pc, hvor den blev konverteret til et format, som printeren kunne håndtere. Derefter blev billedet sendt til printeren, som kontrollerede, at den havde modtaget det rigtige billede. Da farvesensoren derefter fandt det rette ølkrus, blev farvevalget fikseret, og robotten hentede ølkruset. Derefter blev ølkrusets hank positioneret, så teksten efterfølgende kunne blive placeret det rigtige sted, og man kontrollerede desuden, at vægten var korrekt, og at der ikke forelå nogen fejl. Derefter roterede robotten objektet foran inkjetprinteren, og kundens tekst blev påført. Efter en kort tørring foran kraftige lamper og en ekstra kontrolvejning fik kunden udleveret sit unikt designede produkt.

Resultatet af denne succes var, at Maxim fortsatte sin vej rundt i verden med sin moderne produktionscelle.

Ønsker du at få mere at vide om dette projekt eller finde ud af, hvad Prevas kan gøre for dig, skal du kontakte:

KONTAKT OS

Peter Karlsson, e-mail